电子封装与键合技术:制程产业的”最后一步”

摘要:键合技术革新驱动半导体后摩尔时代

O材料革新与工艺迭代驱动性能跃升

√纳米银烧结、高分子基金属复合材料等新型材料加速落地,解决传统键合

材料热膨胀系数匹配难题。

√混合键合、无助焊剂键合等技术成熟,推动3D封装、异构集成向高密度、

高可靠性方向突破。

O多场景倒逼技术升级加速

√5G、AI、汽车电子等领域对芯片散热效率、信号传输速度提出更高要求。

√摩尔定律趋缓下,先进封装成为提升算力性价比的唯一路径。

O国际主导与国产突围并行

√ASM PACIFIC、K&S等国际厂商在高端混合键合设备领域占据主导地位

√国内企业依托中低端市场积累,逐步切入高带宽存储器(HBM)、功率半

导体等高端赛道,但关键设备与材料仍依赖进口。

0技术自主可控成产业竞争焦点

√加大半导体产业链投资,封装技术成为突破“卡脖子”环节的关键突破口。

√先进封装与键合技术被视为半导体产业下一阶段增长引擎,资本与资源加

速向该领域倾斜。

O风险提示:技术研发不及预期风险,模型迭代速率受影响、落地不及预期风险、销售不及预期等。

1.电子封装:芯片的“保护壳”与“连接器”

电子封装是指将集成电路芯片与外部系统连接并保护的工艺过程。封装的主要功能包括物理保护、电气互连、散热管理和环境隔离,确保芯片在复杂应用环境中稳定可靠地工作。随着芯片集成度不断提高,封装技术也从早期的简单保护逐渐演变为提升芯片性能的重要手段。

半导体产业链中,封装环节位于晶圆制造之后,是芯片产品化的关键步骤。封装过程通常包括晶圆减薄、切割、固晶、键合、塑封、电镀等工序。传统封装主要由5个部分组成:芯片、引线框架、胶体黏结、焊线和塑封成型,通过胶体将芯片固定在框架上,通过焊线实现芯片与外部管脚的电连接,通过塑封成型对内部进行保护并实现热传递。

封装技术的发展史是芯片性能不断提高、系统不断小型化的历程。从1955年开始主流的TO封装,到1965年转变为双列直插式封装(DIP),再到1980年开始表面贴装技术(SMT)逐步取代通孔插装技术(THT),以及1995年后球栅阵列(BGA)、倒装芯片(FlipChip)、芯片尺寸封装(CSP)成为封装技术的第二次重大变革,2010年起晶圆级封装(WLP)、面板级封装(PLP)、2.5D/3D封装等先进封装成为第三次重大变革。封装技术正从”保护与连接”向”功能集成与系统重构”演进,成为半导体产业后摩尔时代的核心技术路径。

据统计,2021年全球封装市场规模约320亿美元,2027年有望达到650亿美元。其中,先进封装价值日益显现,2021年全球先进封装市场占比达到整体集成电路封装服务的44%,年营业收入约为350亿美元。据中商产业研究院预测,2026年先进封装市场占比将超过传统封装规模,成为半导体封装的主流技术。

2.键合技术:封装环节的“核心工艺”

键合技术是电子封装的核心工艺之一,直接决定了芯片的电气性能、可靠性和成本。键合工艺通过热、压力或超声波能量,将芯片焊盘与基板或引线框架实现电气连接,是芯片产品化的关键步骤。随着芯片集成度不断提升和电子产品小型化趋势加剧,键合技术的重要性日益凸显。

目前业界主流的键合方式主要包括四种:引线键合(WireBonding)、倒装芯片(FlipChip)、热压键合(ThermalCompressionBonding,TCB)和混合键合(HybridBonding)。这四种键合技术各有特点,适用于不同的应用场景和性能需求。

2.1引线键合

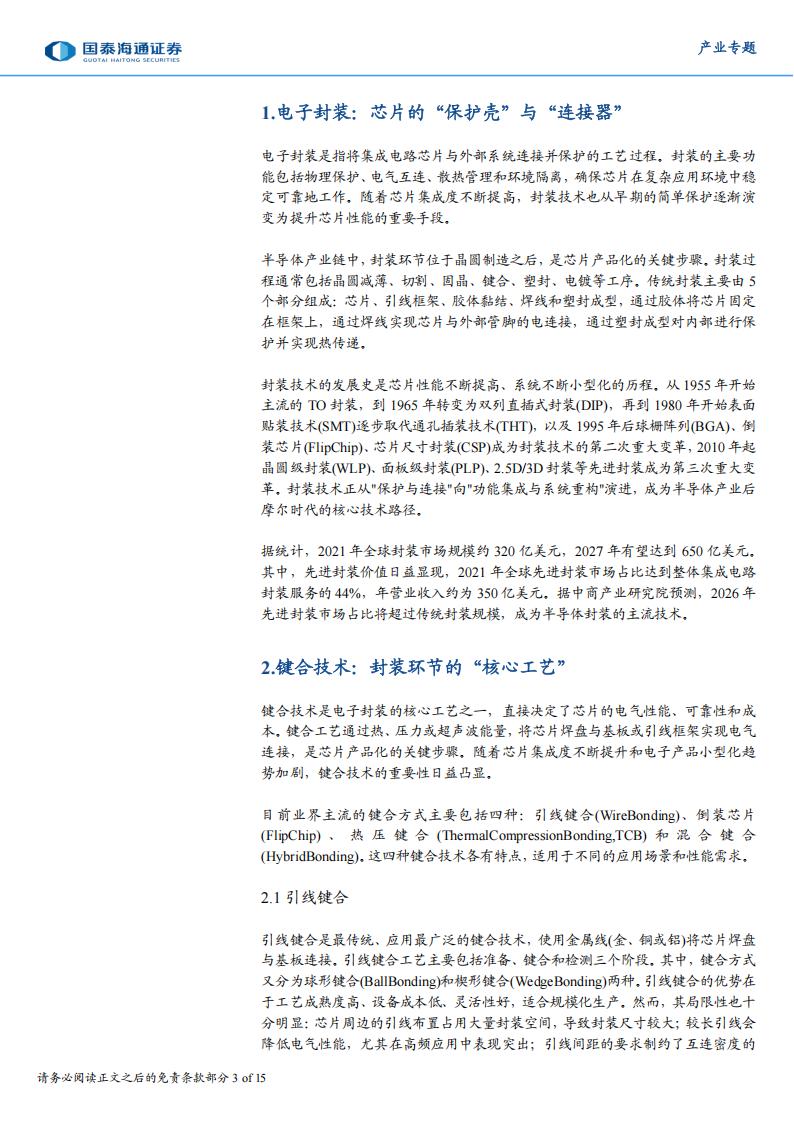

引线键合是最传统、应用最广泛的键合技术,使用金属线(金、铜或铝)将芯片焊盘与基板连接。引线键合工艺主要包括准备、键合和检测三个阶段。其中,键合方式又分为球形键合(BallBonding)和楔形键合(WedgeBonding)两种。引线键合的优势在于工艺成熟度高、设备成本低、灵活性好,适合规模化生产。然而,其局限性也十分明显:芯片周边的引线布置占用大量封装空间,导致封装尺寸较大;较长引线会降低电气性能,尤其在高频应用中表现突出;引线间距的要求制约了互连密度的进一步提升。

2.2倒装芯片键合

倒装芯片键合起源于20世纪60年代,由IBM率先研发。该技术将芯片正面朝下,通过凸点(Bump)直接与基板连接,取代了传统的引线键合方式。倒装芯片采用区域阵列式分布的连接方式,大大提高了互连密度,缩短了信号传输路径,显著提升了封装性能。倒装芯片技术也被称为倒装键合或覆晶接合。然而,由于整个芯片封装都放入回流炉中,芯片、基板、焊球以不同的速率膨胀,从而发生翘曲导致芯片不能很好地被粘合,熔融焊料还可能扩散到其指定区域之外,造成短路问题。

2.3热压键合

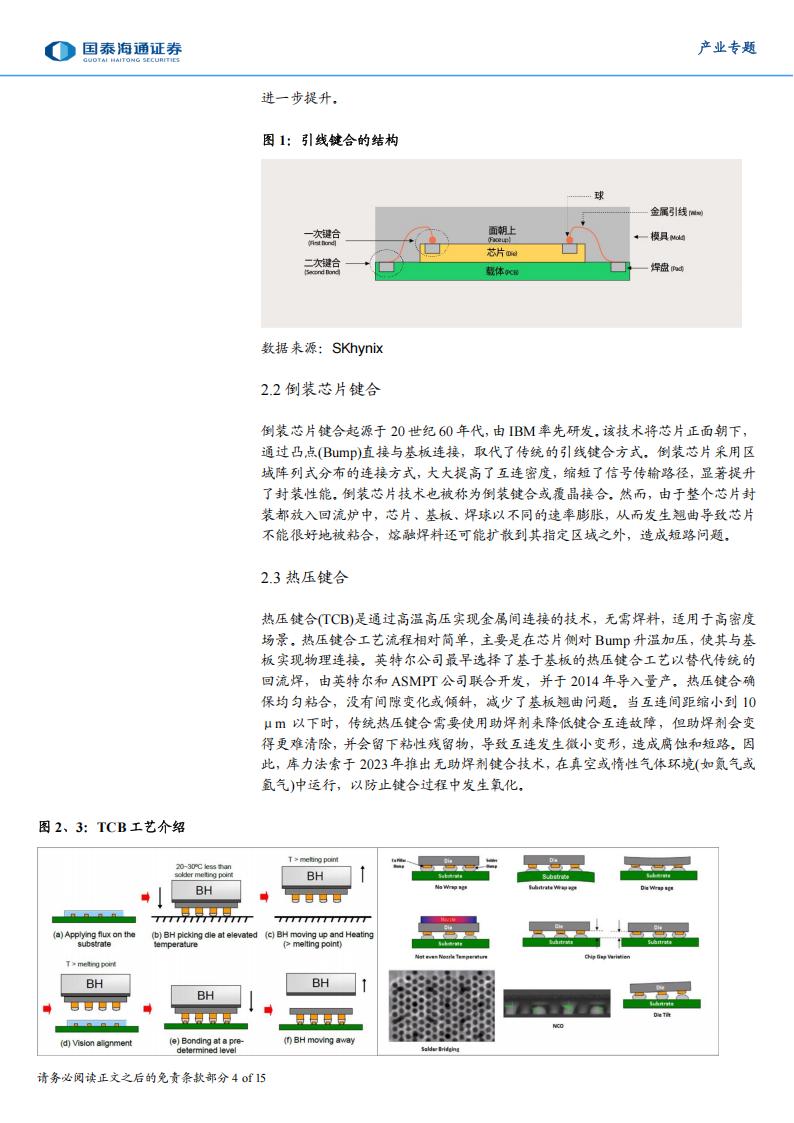

热压键合(TCB)是通过高温高压实现金属间连接的技术,无需焊料,适用于高密度场景。热压键合工艺流程相对简单,主要是在芯片侧对Bump升温加压,使其与基板实现物理连接。英特尔公司最早选择了基于基板的热压键合工艺以替代传统的回流焊,由英特尔和ASMPT公司联合开发,并于2014年导入量产。热压键合确保均匀粘合,没有间隙变化或倾斜,减少了基板翘曲问题。当互连间距缩小到10μm以下时,传统热压键合需要使用助焊剂来降低键合互连故障,但助焊剂会变得更难清除,并会留下粘性残留物,导致互连发生微小变形,造成腐蚀和短路。因此,库力法索于2023年推出无助焊剂键合技术,在真空或惰性气体环境(如氮气或氩气)中运行,以防止键合过程中发生氧化。

本文来自知之小站

报告已上传百度网盘群,限时15元即可入群及获得1年期更新

(如无法加入或其他事宜可联系zzxz_88@163.com)