重塑包装——中欧合作赋能回收循环价值链项目

自2021年8月起,项目受德国经济合作与发展部(BMZ)develoPPP.de专项资金委托,由德国国际合作机构(GIZ)联合汉高(Henkel)、利乐(Tetra Pak)、陶朗(Tomra)、芬欧蓝泰标签(UPMRaflatac)、农夫山泉(Nongfu Srping)共同执行。项目重点关注塑料软包、饮料纸基复合包装、PET瓶及HDPE日化硬包装等包装废弃物的收集及高值回收;同时,通过结合试点经验及生态设计、生产者责任延伸制(EPR)等先进理念,为包装废弃物的综合管理提供政策及标准建议,提升包装废弃物回收价值链,促进包装行业的低碳可持续发展。

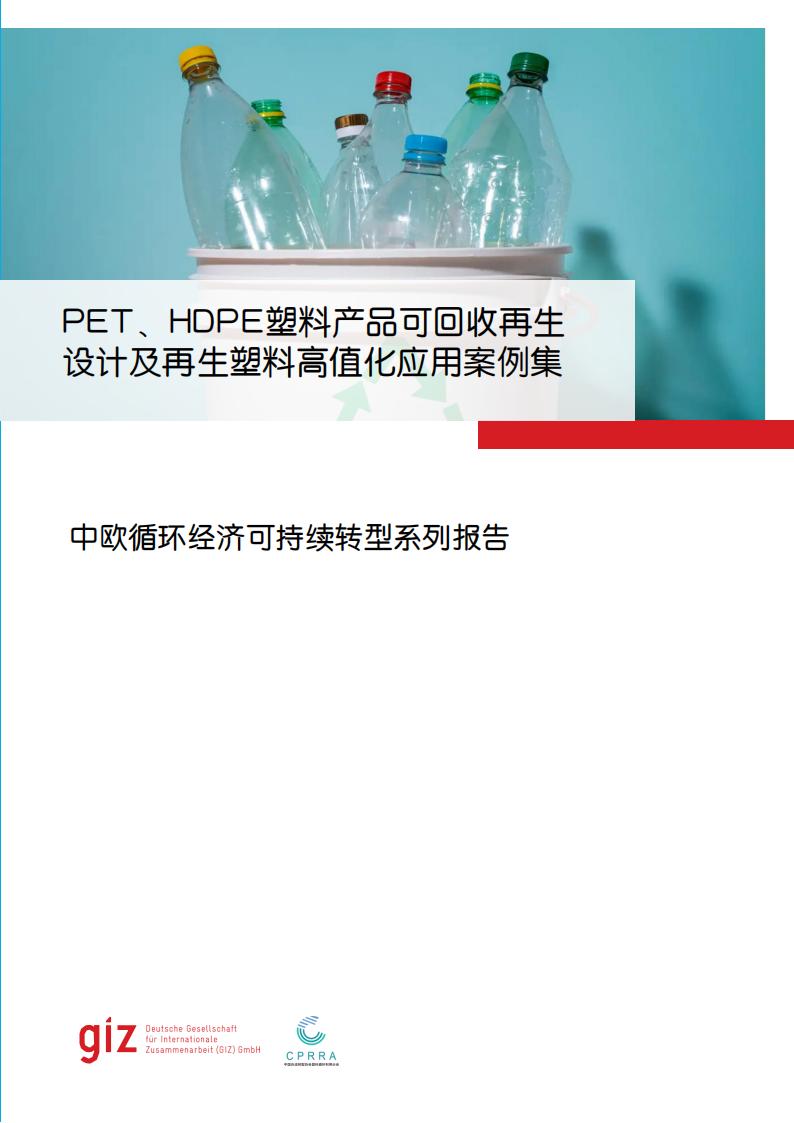

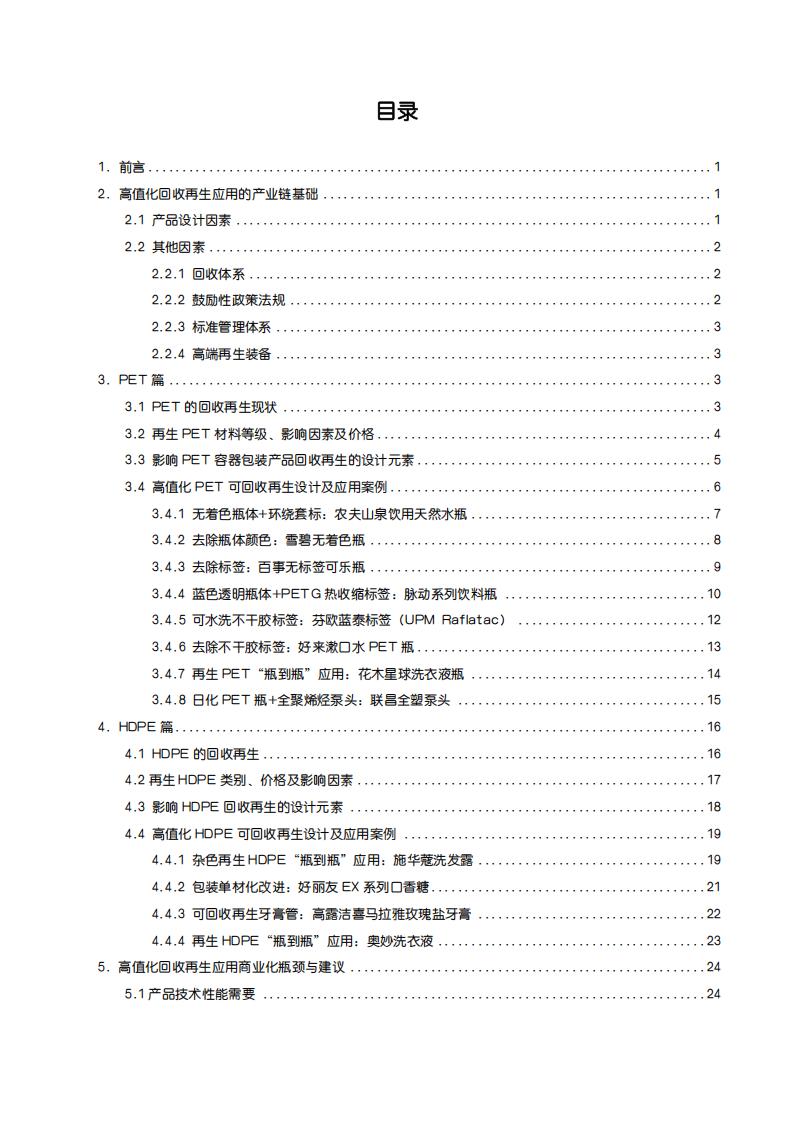

1.前言

塑料污染的责任不是塑料材料本身,而是在于人们使用和管理塑料的方式。实现塑料闭环和高值化回收再生,需要一套复杂体系的支撑,包含产品设计、生产、使用到废弃后回收再生;同时也面临着产业链各环节运行机制处于不同发展阶段的挑战,在基础设施、政策法规、标准制定和市场机制等方面尚未协调一致。

中国是塑料产品生产、消费和回收大国,每年处置废旧塑料近两千万吨。传统塑料包装产品多注重成本、功能与外观,没有考虑后续回收再生的难易,导致部分产品在使用消费后,无法被规模化收集再生、经济性倒挂、要消耗更多人力和成本,甚至完全失去再利用价值,只能被填埋和焚烧。

从全球塑料可持续发展角度,真正实现塑料产品在消费后的可回收再生和循环利用需要满足以下条件网:使用能够被当前回收再生体系接纳和加工处置的塑料原材料;产品废弃后能够被规模化分类收集到回收再生体系中;回收再生过程需要具有商业可行性;再生后的塑料材料可以满足生产新产品的性能要求。

长久以来,国内传统废旧PET和HDPE塑料的回收再生已发展成熟,有明确的产业化应用方向,例如:PET瓶到化纤、PE日化中空瓶到管道料。然而,随着合成树脂产能的不断扩大、原生塑料“价格天花板”的持续降低以及塑料回收再生成本的日益增加,改进包装设计、提高再生塑料质量、推动高值化循环利用已成为整个塑料产业链健康发展的必然趋势,也是当前行业急需引导推广的价值方向。

高值化回收再生首先意味着前端产品设计要符合回收再生条件,易于加工处置,能够生产出高品质的再生材料;同时再生材料性能应适用于原始材料的同级循环或高值化应用,可替代原生塑料使用、实现多次循环,具有较高的市场价值。

本文从高值化回收再生应用需具备的产业链基础和影响因素开始分析;通过梳理PET和HDPE塑料包装/制品的回收再生和下游应用现状,将重点落在塑料产品自身材料设计对回收再生的影响上,提炼总结常见设计问题;同时展示PET和HDPE包装产品可回收再生设计和创新应用的行业典型案例,并进行技术方案特点分析;最后总结高值化回收再生应用的商业化瓶颈,并为未来发展提供建议。

2.高值化回收再生应用的产业链基础

塑料产业链通常以食品接触级材料作为再生塑料循环应用的最高价值体现,其次是包装和消费品领域。高值化回收再生应用的前提条件一定是再生材料在品相和性能安全方面可以做到接近甚至超出原生塑料产品。

尽管PET和HDPE塑料的回收再利用市场已具规模,但目前绝大部分仍是以降本降级使用为目的,用于较低端的材料替代,市场需求下降、价格竞争激烈。而可用于同级循环的高品质再生塑料供给不足、价格高昂、终端采购并不积极,创新应用市场有待进一步成长突破,且多个产业链基础设施短板制约着高值化回收再生应用。

2.1产品设计因素

据惠普公司多年研究统计,70-80%的生产缺陷是由产品设计原因造成的。同理,塑料产品的材料选择和设计决定着高值化回收再生的潜能,直接影响再生材料的性能、应用领域和市场价值。然而现在大多数塑料包装产品的设计,没有对塑料材料进行全生命周期管理,可回收再生设计思想还处于初始发展阶段。在废旧PET回收再生市场调研中发现:利于回收再生的PET瓶源只占全部回收瓶源的30%-50%4。一些看上去无色透明的“高品质”PET瓶,由于设计时添加了阻隔材料或其他添加剂成分,在瓶片挤出/纺丝前的干燥环节,经高温烘烤后会变黄,无法用于再生长纤生产。

同时,PET瓶的标签和胶粘剂也是再生过程中的重点污染源。虽然大部分再生企业会在PET瓶加工之前通过剥标机把标签去除,但目前的设备和清洗工艺并不能完全保证可将所有设计类型的标签连同胶粘剂一起去除干净。总有一些设计不当的杂质残留会进入到再生PET物质流中,极大影响高值化回收再生。

HDPE回收再生过程中,标签、油墨和胶粘剂同样会给高品质材料生产带来质量隐患,另外在日化包装类HDPE瓶中常见的瓶口金属箔密封、泵头中的金属弹簧、玻璃珠等也会影响再生效率和品质,导致再生材料外观品相降级、性能缺陷,无法满足稳定生产,给企业带来巨大损失。

这些问题的根源正是因为现有塑料包装产品缺乏可回收再生设计思想引入和标准指导,没有兼顾后端回收再生造成的。产品设计只符合了包装属性,却不符合后续回收再生的原材料属性要求,很难生产出高品质的再生塑料产品,也无法支撑高值化的循环利用。

近十多年来,基于塑料回收再生行业的实际生产经验,经过广泛总结与提炼,全球形成了技术逻辑一致的塑料产品可回收再生设计思想,聚焦影响回收再生的关键设计元素:基础树脂、颜色、标签/油墨/胶粘剂、封盖/泵头、阻隔/涂层/添加剂、尺寸/形状和附件。系统总结了各设计元素现有不同技术方案对回收再生生产过程的不同影响,并赋予可回收再生性能类别,从而指导前端设计优化、减少并避免不利于回收再生设计的出现。

2022年至今,由中国合成树脂协会发布的《PET容器包装产品可回收再生设计指南》、《HDPE容器包装产品可回收再生设计指南》系列团体标准、消费品论坛(CGF)推出的“黄金设计原则”以及由全国塑料标准化技术委员会组织编制的《塑料产品可回收再生设计通用要求》行业标准、《塑料可回收再生设计指南第1部分:PET材料》、《塑料可回收再生设计指南第2部分:HDPE材料》系列国家标准正在形成技术合力、加速影响并带动产业链前端包装设计生产环节重新定义思考产品设计,为高值化回收再生应用奠定基础。

2.2其他因素

2.2.1回收体系

目前国内前端回收网络相对分散、小规模非正式的回收业者居多。在回收、打包和预处理环节存在大量设施设备简陋、工艺粗糙的生产方式,企业受限于资金规模、人工成本和库存周转,无法做到精细化分选分类,不同等级的废旧塑料被混合打包在一起,造成市场上高品质、精细化分选的瓶源回收量相对短缺,给后续高值化回收再生带来一定困难和成本压力。

同时,废旧PET和HDPE材料经层层交易再汇集到打包站和再生工厂,回收过程时效长、环节多、来源不明、掺杂现象普遍、交叉污染风险大、品质难以把控,无法满足高品质再生塑料生产要求的洁净度和安全性。

2.2.2鼓励性政策法规

作为推动高值化回收再生应用的关键,国内塑料产业链缺乏同级循环、推行可回收再生设计和按比例使用再生塑料相关具有法律约束力的政策要求和技术基础研究。各环节的主体责任并不明确,落地实施成效也不明显。

顶层设计影响着行业相关政策制定和市场准入,在没有清晰政策法规要求的情况下,高品质再生塑料就不具备法定环保属性,仅以“二手料”的传统市场价格定位,很难突破原生塑料“价格便宜质量又好”的性价比。一旦短时间内难以形成经济效益,企业发展信心、技术创新的积极性和资源投入都会受到阻碍。

2.2.3标准管理体系

高值化回收再生应用市场的有序发展,离不开再生塑料产品相关标准体系和监管工具的健全完善。国内在再生塑料、塑料产品可回收再生设计、再生塑料追溯等标准体系,以及相关第三方检测、认证体系刚刚开始建立。在支撑再生塑料产品高值化属性的“软实力”方面还相对薄弱,相关产品的权威认证长期依赖国外机构,例如:消费后再生塑料生产追溯体系、食品级再生塑料认证等。这些都是开发建立高值化回收再生应用市场,实现大规模使用再生塑料的前提条件。

2.2.4高端再生装备

高值化回收再生应用需要先进技术装备的支持,而很多高端再生塑料生产设备都需要从国外品牌进口,设备自动化程度高、价格昂贵。例如:在食品接触级再生塑料生产过程中,国际品牌贯穿了整个生产工艺流程,从回收开始的智能分选、清洗、除味、片材生产、挤出造粒到再生PET固相增粘、净化等,都是以国际设备品牌为最高质量安全标准。而且在全球两大食品级材料认证体系中(美国FDA和欧盟EFSA),都对再生设备和生产工艺也进行了严格的技术审核,只有使用经验证授权的设备和生产工艺,才能符合认证要求,产品才能获得食品级再生塑料进入全球市场的准入认证。

本文来自知之小站

报告已上传百度网盘群,限时15元即可入群及获得1年期更新

(如无法加入或其他事宜可联系zzxz_88@163.com)