①

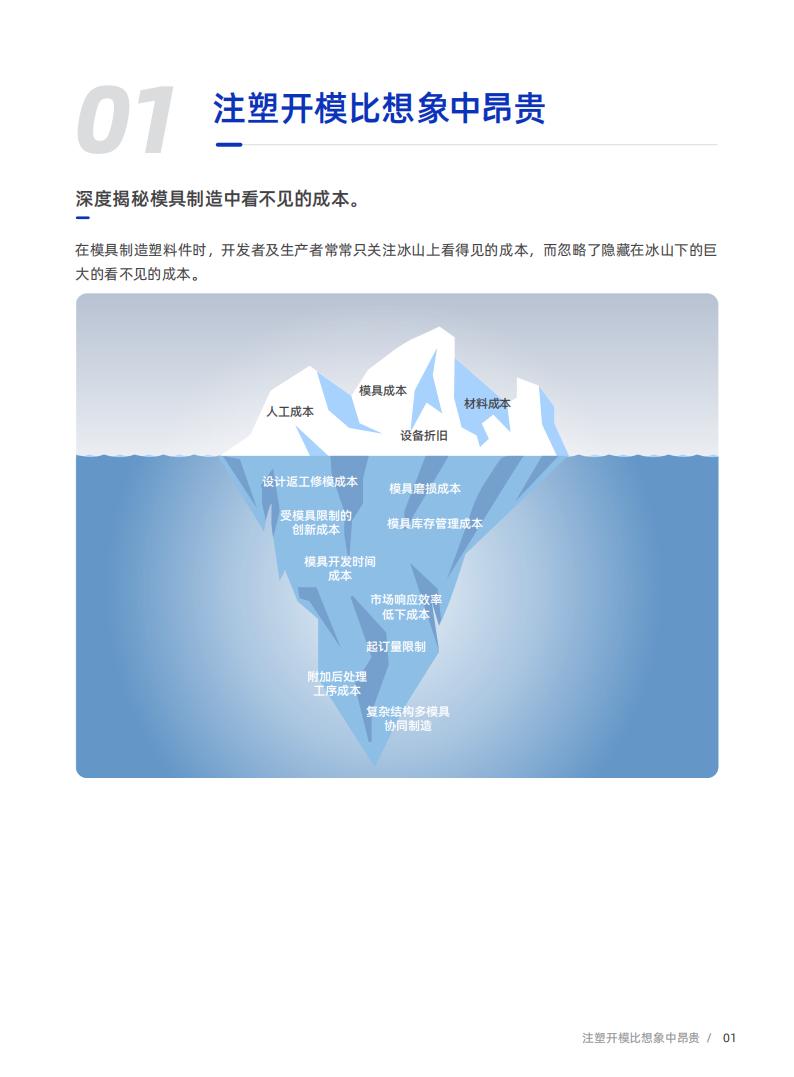

模具制造的隐性经济成本

1.1原型设计与模具迭代成本

产品开发阶段因设计反复修改导致的模具调整或重制费用,以及时间延误带来的机会损失。

例如,某消费电子产品原型测试中发现结构不合理,需修改模具设计,单次修改费用占模具原价的15%-30%。或者因为市场调研滞后导致模具需适配新设计,如某鼠标外壳因用户反馈需增加散热孔,导致模具重制费用增加8万元。

以上事件所代表的各环节多支出的模具成本都将分摊再每个单个产品成本上。

1.2模具磨损成本

模具寿命受材质影响,表现有所不同。

但随着生产的深入都会导致磨损,尤其是精密模具表现更为明显,直接降低成品良率,或增加后处理工序,从而增加单件产品的隐形成本。

1.3复杂产品多模具开模成本

生产复杂产品需多套模具协同(如分体式结构或多组件模具),导致开发与管理成本叠加。

例如,本书采用的鼠标案例,采用注塑方式需外壳、按键、侧边按钮、支架等8套模具支撑,总模具开发成本达15万元,较单模具成本增加200%。

多模具参数不匹配、收缩率差异等问题,还可能导致产品装配失败,提升返工率。

1.4模具管理成本

模具库存、维护调度、质量追溯等环节也会产生综合管理费用。模具存储需恒温恒湿环境,年均费用为模具价值的1%-2%;同时还要雇佣专人以及专门的仓储费用。

1.5附加后处理工序成本

以在终端上打码为例,越来越多的消费品或工业零部件都要求在出厂前在每件终端成品上打上唯一码,以用来品控追踪;模具制造需采用二次处理的方式进行,造成时间和成本的进一步叠加。

②模具制造的隐性经济成本

2.1模具开发时间成本

根据行业上市公司披露信息可知,中小型模具平均开发周期为6-8周,复杂模具(如多腔体)可达12周。产品开发阶段分秒必争,任何延误都会直接影响产品上市周期与企业市场响应能力。

2.2安装调试成本

在模具开发完成到正式量产之间还需要安装调试,进行参数优化、良率爬坡及生产稳定性等验证。

3

模具制造的机会成本

3.1受模具限制的创新成本

模具一旦定型,企业会更倾向于沿用现有设计,放弃产品体验的进一步提升的可能性。同时受模具工艺的限制,往往无法适配新材料或新结构,错失高端市场机会。

3.2市场响应效率低下成本

长尾市场需求,如个性化定制或者小批量订单往往因模具开发周期长而丢失。

3.3起订量限制成本

模具开发的固定成本,决定了必须有起订量才能确保利润,无形中放弃了大量小批量高利润的订单机会。

由此可见,模具制造工艺的成本结构复杂,显性成本决定盈亏底线,隐性经济成本侵蚀利润空间,时间成本放大市场风险,机会成本决定长期竞争力。

通过同一景标外完的实测据。量BPR5、SA、胸F、三页3D即骏术在盖度、表面粗横度、很理逐原率、端性非拿维腐路盖异。揭示PRe5的性自穿码。

本文来自知之小站

报告已上传百度网盘群,限时15元即可入群及获得1年期更新

(如无法加入或其他事宜可联系zzxz_88@163.com)