传统意义上来说,机械和电气工程师走的是不同的产品开发路径智能互联产品愈发普及,期望值不断提高,推动着MCRD/ECAD产品开发流程的变革

目前,消费和工业领域都需要智能互联产品,从工业机器和机器人到各种电子产品、医疗设备等等。因此,将电子器件集成到机械设计正变得越来越普遍,同时也要求工程师们比以往更紧密地合作。

随着体积更小、效率更高、功能更丰富的传感器、执行器和微处理器的广泛开发,工程师和设计师可以将它们集成到机械系统中。微型机电系统(MEMS)、嵌入式系统和物联网(lbT)技术的进步进一步推动了这种集成。

这一趋势倾向于既能实现机械功能,又能融合智能控制和连接的产品。机械系统和电子产品的相互依赖凸显了一项关键转变,因为这两个领域之间的联系越来越紧密。从更广阔的视角来看,MCAD和ECAD的集成为机械和电气工程师的协作与创新创造了不计其数的机会。集成的3D CAD解决方案对于优化整个从设计到制造的过程越来越重要,使您能够减少低效流程,比竞争对手更快地将更好的产品推向市场。使用互联的CAD工具可以实现并行操作,摆脱传统的串行式工作流程。集成工具还可以帮助工程师消除冗余的事项、不必要的工作和潜在的错误。

在过去,产品开发流程的每个环节都是按顺序进行的。公司通常使用不同的设计工具依次完成机械、电气和电子设计。等到所有设计工作完成后,再开始设计审阅、验证和生产是合理的安排。

任何将产品推向当今市场的企业都无法承受这种孤立的设计方法,在这种方法中,机械和电气工程师之间的协作微乎其微。此外,非集成方法会增加工程变更和返工的次数,从而增加贵公司的耗时和成本。为了真正简化您的操作并增强机械和电气团队之间的协作,您可能会计划实施集成设计方法。当您准备好转变您的产品开发工作流程并实现更高水平的结果时,以下是令MCAD和ECAD有效协作的七个必要组成模块。

1.采用统一标准

2.自动化版本控制

3.实施现代化工具

4.重用过去设计

5.集成和自动化

6.优化文档

7.利用创新解决方案

请继续阅读,了解这些组成模块如何转变您的设计流程一节省时间、降低成本、减少错误、加强沟通并激发团队驱动的创新。

采用统一标准

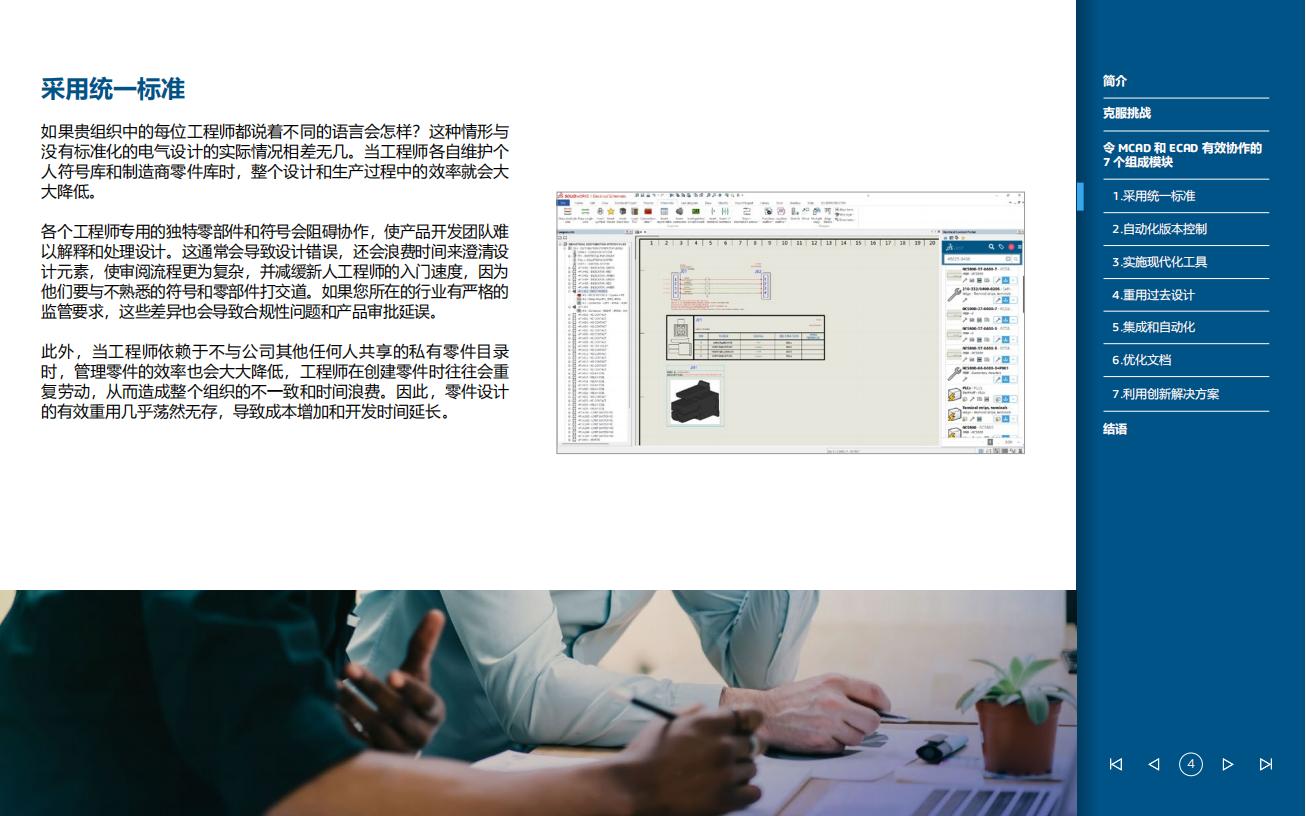

如果贵组织中的每位工程师都说着不同的语言会怎样?这种情形与没有标准化的电气设计的实际情况相差无几。当工程师各自维护个人符号库和制造商零件库时,整个设计和生产过程中的效率就会大大降低。

各个工程师专用的独特零部件和符号会阻碍协作,使产品开发团队难以解释和处理设计。这通常会导致设计错误,还会浪费时间来澄清设计元素,使审阅流程更为复杂,并或缓新人工程师的入门速度,因为他们要与不熟恶的符号和零部件打交道。如果您所在的行业有严格的监管要求,这些差异也会导致合规性问题和产品审批延误

此外,当工程师依赖于不与公司其他任何人共享的私有零件目录时,管理零件的效率也会大大降低,工程师在创建零件时往往会重复劳动,从而造成整个组织的不一致和时间浪费。因此,零件设计的有效重用几乎荡然无存,导致成本增加和开发时间延长

本文来自知之小站

报告已上传百度网盘群,限时15元即可入群及获得1年期更新

(如无法加入或其他事宜可联系zzxz_88@163.com)